3D tištěná titanová mřížka s nízkou hmotností je o 50 % pevnější než letecká slitina WE54

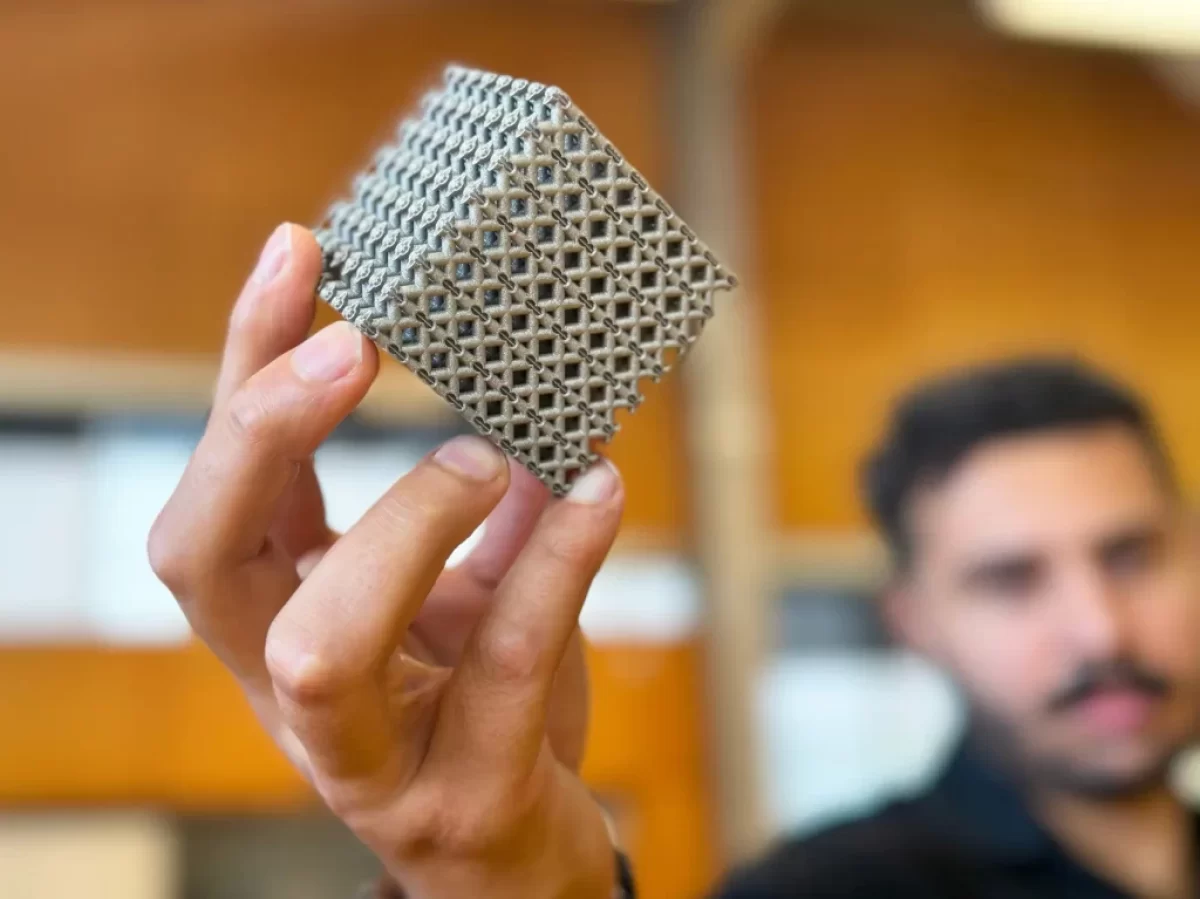

Nový typ 3D tištěné mřížkové struktury překvapil vědce svou pevností a nízkou hmotností. Využívá dvě různé mřížkové struktury spojené dohromady, čímž se eliminují slabá místa, která se u těchto složitých tvarů obvykle vyskytují.

Výzkumníci z RMIT v australském Melbourne vycházeli z mřížkových konstrukcí s dutými stěnami, inspirovaných vodními liliemi s dutými stonky a korály s varhanami, a poté hledali způsoby, jak snížit vysokou koncentraci napětí vznikající v místech spojů, píše portál NewAtlas.

„V ideálním případě by mělo být napětí ve všech složitých buněčných materiálech rovnoměrně rozloženo,“ uvedl významný profesor Ma Qian. „U většiny topologií je však běžné, že méně než polovina materiálu nese hlavně tlakové zatížení, zatímco větší objem materiálu je strukturálně nevýznamný.“

Výzkumníci vyztužili trubkovou mřížku překrytím druhé mřížky přes vrchol, čímž přidali tenký průřez ve tvaru X procházející trubkami a spoji, který při tlakových zkouškách rozkládá zatížení mnohem rovnoměrněji.

Jedná se o velmi složitý tvar, který je však dostatečně snadné vyrobit pomocí 3D tiskárny s laserovou fúzí v práškovém loži, a výzkumníci výslednou krychli otestovali a zjistili, že je o 50 % pevnější než odlitek z hořčíkové slitiny WE54 – materiálu s podobnou hustotou používaného v letectví.

Podle jejich slov se bude škálovat od milimetrů až po několik metrů, v závislosti na dostupných tiskárnách, a nabízí teplotní odolnost až do 350 °C v této podobě nebo až do 600 °C s upgradem na žáruvzdornější titanovou slitinu.

Výzkumníci tvrdí, že výrobek bude užitečný v oblastech, kde je rozhodující pevnost a nízká hmotnost, a mezi možnými komerčními aplikacemi jmenují součásti letadel a raket. Zajímavé je, že by se podle nich mohl hodit i pro lékařské kostní implantáty, kde se složitý, částečně prázdný tvar může nakonec vyplnit odrostlými kostními buňkami, jakmile splyne s tělem.

Bude snadné to vyrobit? „Ne každý má ve skladu laserový stroj na fúzi v práškovém loži,“ připustil Qian. „S rozvojem technologie se však stane dostupnější a proces tisku bude mnohem rychlejší, což umožní širšímu okruhu zájemců implementovat naše vysoce odolné metamateriály s více topologiemi do svých komponentů. Důležité je, že kovový 3D tisk umožňuje snadnou výrobu tvaru sítě pro reálné aplikace.“

Tým RMIT vyzývá společnosti, které chtějí spolupracovat a komercializovat tyto metamateriály v celé řadě aplikací, a uvádí, že bude pokračovat ve zdokonalování konstrukce mřížky při hledání vyšší pevnosti a nižší hmotnosti.

Zdroj: NewAtlas